联 系 人:施云轩

联系电话:쑖꠵퍩뜰꠵퍩

传真号码:

联系地址:宁乡市道林镇鑫星村刘家冲组12号

纯铜具有良好的导电、导热性能,并具有良好的冷、热加工性能,被广泛地应用于制作各种导电、导热性要求较高的器材。随着通讯业的不断发展,对纯铜的需求量越来越大,而在性能方面,对纯铜的导电率的要求也越来越高,如在制造电力电缆时,纯铜的导电性能更成为其最重要的性能指标。因而研究影响纯铜的导电性能的诸因素具有重要的意义。本文研究了电缆管的导电率在加工过程中随加工率和热处理变化的规律,并对相应的组织做了分析。

已往对电力电缆管导电率的检测方法为双电桥法,但这种方法受样管弯曲、偏心及壁厚不均等因素的影响,使得其截面积的计算存在一定的误差。近年来采用的涡流法具有快速、准确的优点,因该法对试样的形状及尺寸有一定的要求,要求试样的被测表面必须是平面,且其厚度不能小于 0.5mm。本文在得出了电力电缆管的导电率随加工率及热处理制度的变化规律后,提出了采用半成品电缆管代替成品电缆管进行导电率检测的思路。

①找出导电率随加工率及最终退火的变化趋势

任选 6批试样,从挤压工序到最终成品 (退火工序)之间取样,测量导电率随加工率和最终退火的变化情况。

②找出导电率随不同热处理制度的变化趋势

(1)涡流导电仪:D2.068综合测试仪

以下导电率均是在 20℃时采用以上仪器检测的结果。

Φ7.8×0.65 mm(Y2)规格的电缆管加工工艺如下:

(2)凯尔文双电桥

表1为在恒温 20℃下对各个加工率下导电率的测量结果。从表 1中可以看出:各个批次挤制状态管材的导电率大致为101%左右,随着加工率的增大,导电率逐渐下降,当加工率达到 99.34%时,管材的导电率下降约 2%,经成品退火 (320℃/3h)后,导电率普遍上升到102%以上。导电率明显上升,从图 1中可以清楚地看出这一趋势。

表 1 电力电缆管导电率随加工率的变化

注:Φ7.8×0.65 Y2管材的退火制度为 320℃/3h。

编 号规格mm 加工率%1# 2# 3# 4# 5# 6#导电率,%I ACS Φ80×10 0 101.1 101.0 101.0 101.0 101.0 100.9 Φ39×1.8 90.43 99.64 99.92 99.13 99.97 99.95 99.84 Φ17.5×1.1 97.42 99.20 99.01 98.51 99.29 99.42 99.36 Φ7.8×0.65 99.34 98.83 98.49 98.23 98.85 99.14 99.04 Φ7.8×0.65 退火 102.18 102.21 102.33 102.51 102.38 102.11

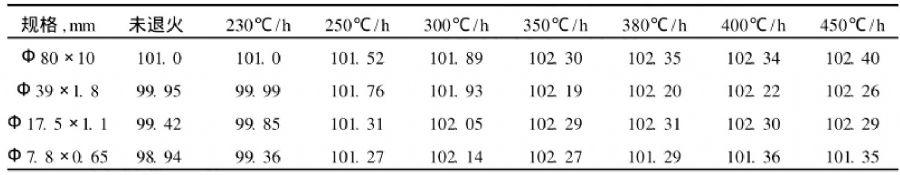

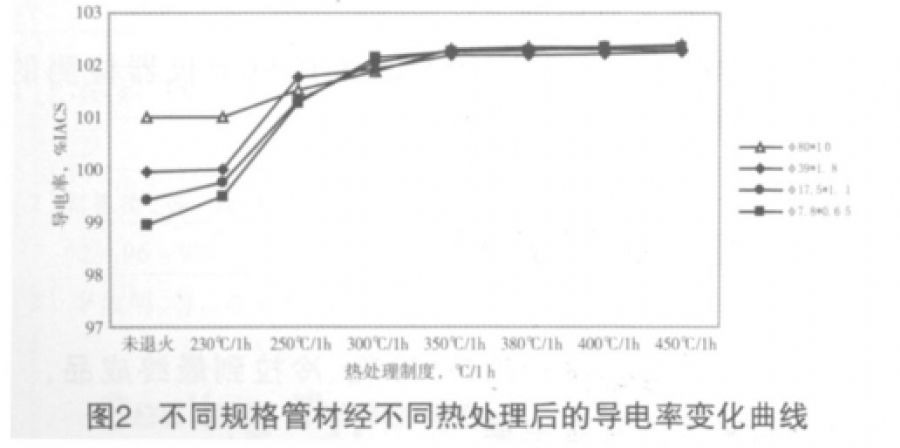

表2为不同加工率试样经不同退火制度后的导电率。由表 2中数据可知:不同加工率试样的导电率均随着退火温度的升高而逐渐增大,当退火温度达到350℃以后,导电率趋于稳定。图 2所示为Φ80× 10mm(加工率为 0%)、Φ39×1.8mm(加工率为90.43%)、Φ17.5×1.1mm(加工率为 97.42%)和Φ7.8×0.65mm(加工率为 99.34%)四种规格的管材经 1小时、不同退火温度后的导电率变化曲线,可以明显地看出这一变化规律。

表 2 不同规格、不同退火制度下试样的导电率

规格,mm 未退火 230℃/h 250℃/h 300℃/h 350℃/h 380℃/h 400℃/h 450℃/h Φ39×1.8 99.95 99.99 101.76 101.93 102.19 102.20 102.22 102.26 Φ17.5×1.1 99.42 99.85 101.31 102.05 102.29 102.31 102.30 102.29 Φ7.8×0.65 98.94 99.36 101.27 102.14 102.27 101.29 101.36 101.35 ? Φ80×10 101.0 101.0 101.52 101.89 102.30 102.35 102.34 102.40 ? ? ??

冷变形后,材料内部的缺陷(点缺陷与位错)和晶格畸变是导致管材导电率下降的主要原因,如果对加工变形后的管材再进行退火,则导电率随之升高,若退火温度高于再结晶温度时,则导电率可恢复到初始值,这是因为在恢复及再结晶过程中,由冷加工变形所造成的晶格畸变及内部缺陷逐渐消除之故。从图 2的曲线中可以看出,在 230℃以下退火时,管材导电率略有升高,230℃到 300℃之间突然升高,在 300℃以后导电率升高缓慢,并在 350℃~450℃之间趋于稳定。从组织结构上可以看出,在 250℃时为变形组织加部分再结晶组织(见图 4所示);在 300℃时已完全再结晶(见图 5所示)。图 3~图 6所示为各个退火制度下材料的组织状况。

综上所述,可得出以下结论:

(1)管材导电率随冷加工率的增大而降低;

(2)随着退火温度的升高 (退火时间为 1小时),导电率随之升高,完全再结晶以后导电率达到一定的数值并趋于稳定,不再随退火温度的升高而有所变化;

(3)从表 2的数据和图 2的曲线可以看出,对成品及成品前任一道工序加工状态的管坯进行充分的再结晶退火,其导电率最终都能够恢复到 101%以上,这样就可对经过充分再结晶退火的轧制工序 (Φ39× 1.8mm)或盘拉第一道次 (Φ17.5×1.1mm)的管坯进行导电率测试,来替代最终产品的导电率测试。因前道工序的管坯壁较厚,可以在管材上加工出一个壁厚不小于0.5mm的平面,这样就解决了无法在薄壁管上进行涡流法测量导电率的难题,既简化了检测手段,同时又保证了检测结果的准确性。

原文地址:http://www.hnfutong.com/newsDetail/82.html