联 系 人:施云轩

联系电话:윶랃勒렦횕랃렦

传真号码:

联系地址:宁乡市道林镇鑫星村刘家冲组12号

以矿渣和粉煤灰等固体废弃物为主要原材料制备生态型胶凝材料,用于替代普硅水泥,并在此基础上以复合纤维作为增强材料制备出高性能有机纤维电力电缆管

近年来,随着我国城市化进程的加快及高等级公路的快速发展,架空线路暴露出很多与城市发展不协调的矛盾。现有城市架空线路的发展趋势以入地为主,由于线路属地下敷设,不占用地上空间,有利于城市美观和线路安全。从我国城镇建设及改造实现空中电力电缆管(线)地下化的需要来看,其数量是巨大的,时间是长期的。但地下线路的建设费用大,穿管是最经济的办法,要求线路管具有机械强度大和耐压、耐酸碱,管内壁光滑无毛刺等特点。与其它电缆管相比,纤维水泥电缆管具有使用寿命长、运转可靠、性能优越、造价低等优点,同时还可用作农村和城市烟囱管,产品适用面广,市场销售前景十分看好。

传统的纤维电力电缆管生产采用普硅水泥作为胶凝材料、石棉作为增强材料,但由于石棉资源日益减少,并且石棉粉尘对环境产生污染,因而用石棉作纤维水泥电缆管的增强材料已不合时代要求。目前,欧洲、日本等发达国家已全面禁止使用石棉制品;在国内,一些城市也提出这方面的要求。因此,传统的石棉水泥电缆管,无论从原材料供应方面,还是从环保方面,都难以适应现代化生产和地下电缆工程的需要,研制开发无石棉的纤维水泥电缆管,寻找增强纤维石棉的代用品已迫在眉睫。

本文以矿渣和粉煤灰等固体废弃物为主要原材料制备了生态型胶凝材料,用于替代普硅水泥,以期降低纤维水泥管的生产成本,并在此基础上以复合纤维作为增强材料制备出高性能有机纤维电力电缆管,并利用XRD、SEM分析了其水化及增强机理。

原材料包括:湿法脱硫石膏;粉煤灰;水淬高炉矿渣;硅酸盐水泥熟料;助剂采用市售化工原料配制,包括CF-Ⅲ激发剂、减水剂等;市售海泡石纤维;市售专用高模量维纶。

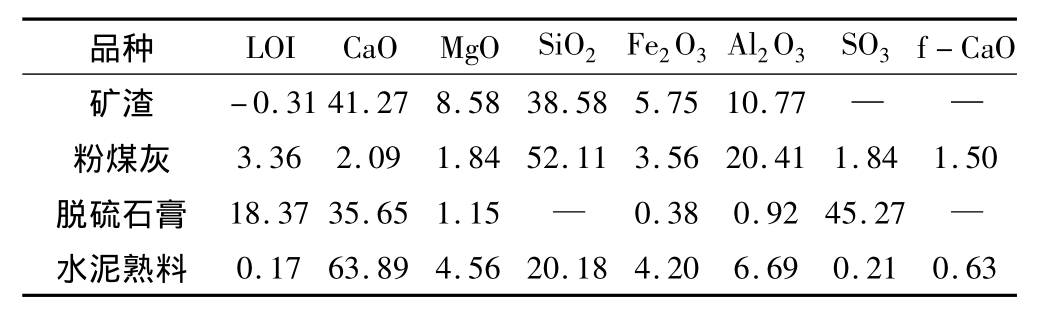

主要原材料化学成分见表1,高模量维纶的技术性能见表2,海泡石纤维筛选指标见表3。

本文以专用高模量维纶和海泡石纤维替代石棉作为增强材料,用于纤维水泥制品的生产,通过对所制备的电缆管进行抗折荷载、外压荷载、吸水率测试,探讨二者代替石棉的可行性。

表1 原料化学成分 /%

?

表2 高模量维纶的技术性能

![]()

?

表3 海泡石纤维筛选指标

![]()

?

水泥强度测试依照GB/T17671-1999《水泥胶砂强度检验方法》,其它指标依照GB/T1346-2001《水泥标准稠度用水量、凝结时间、安定性检验方法》。抗折荷载、外压荷载、吸水率测定依照JC980-2005《纤维水泥电缆管及其接头》中的方法进行测试。

数据库由规划目标与完成情况两部分构成。其中,规划目标来源于全国各省五年规划纲要。规划纲要中皆会回顾过去五年指标实现情况,并对未来五年的指标进行预测,对发展目标进行制定。

生态型水泥的配制:采用Φ500mm×500mm试验磨,将矿渣、粉煤灰、水泥熟料和激发剂等按一定配比粉磨至要求的细度。按照不同的物料配比,助剂溶于水先与胶凝材料混合,再与各种纤维混合均匀,在成管机上成型,养护至规定的龄期。

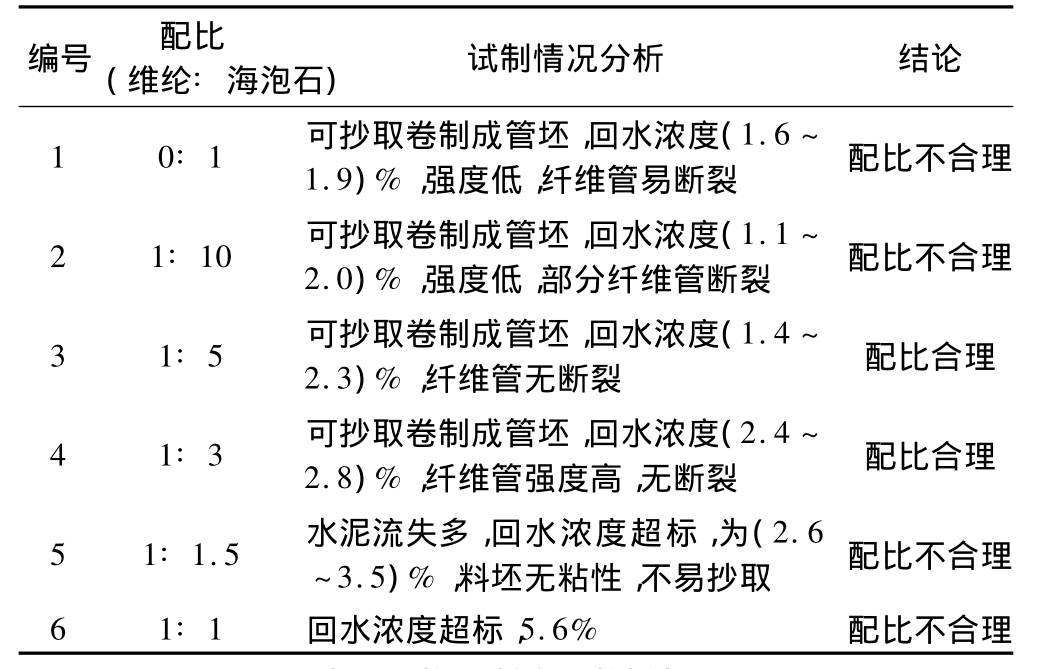

(1)纤维掺加比例的确定。根据既往经验,对此步提出以下要求:可以抄取卷制成管坯,回水浓度不超过3.0%,管体经养护后有一定强度(移动时纤维管不易断裂),部分试制配方及其结果见表7。

表4 生态水泥原料配比 /%

表5 生态水泥强度测试结果 /MPa

由表5试验数据表明:生态水泥中A1的抗压强度最好,抗折强度却最差,随着掺灰量的提高,水泥的抗压强度有趋于降低,抗折强度却趋于提高,这说明粉煤灰增强了胶凝材料的柔韧性,掺灰量超过15%时,强度明显下降;对比以上结果,选择A4组为适宜配方,对A4配比进行优化,得到最优配方为矿渣58%、熟料21%、粉煤灰14%、脱硫石膏6%、CF-Ⅲ激发剂1%。生态水泥与普硅水泥性能对比见表6。

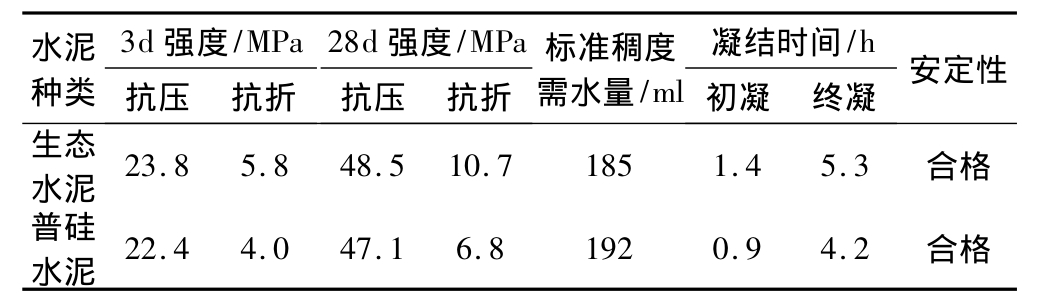

表6 生态水泥与普硅水泥的性能对比

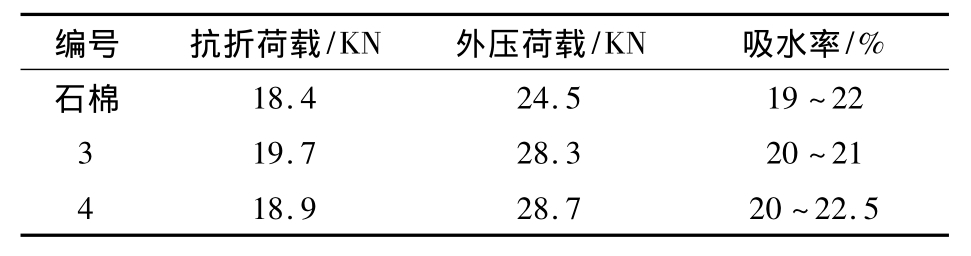

(2)性能测试。依据表7的结论,选取用3#、4#配方试制的纤维管分别制备10支对其物理性能进行测试,并与石棉水泥电缆管对比。结果见表8。

如图1所示,在热态时,活塞环槽上、下平面向环的两平面方向膨胀,环两平面也向活塞环槽上、下平面方向膨胀, 使环有卡死在环槽内的倾向。因此,在冷态装配时,环与活塞环槽的配合应有侧隙。侧隙大小应合适。侧隙太大时,引起窜气、泵油;侧隙太小,会使环卡死在环槽内。

由表6可以看出,生态水泥抗压强度略有提高,抗折强度提高的幅度较大,标准稠度需水量相近,凝结时间延长,安定性合格,综合性能满足《通用硅酸盐水泥》GB175-2007标准要求。总之,采用该配比制备的生态型水泥完全可以替代普通硅酸盐水泥用于水泥电力电缆管的生产。

胶凝材料是水泥电缆管强度形成的关键组分。本文所用的胶凝材料以固体废弃物矿渣、粉煤灰、脱硫石膏等为主要原材料,复合少量的硅酸盐水泥熟料和我院自主研制的水泥激发剂CF-Ⅲ,共同粉磨至比表面积450m2/kg左右,制成生态型水泥,试验选择不同的矿渣和粉煤灰的掺量,研究物料的匹配性能,水泥配比见表4。强度测试结果见表5。

试验采用的基本配方是:自制生态水泥83%,纤维增强材料15%,其他辅助材料2%。根据基本配方,确保生态水泥与辅助材料比例恒定,调整增强材料的比例。在生产线试制一定数量的样品,根据试制结果确定其配比,确定最优方案。

从表8可以看出,采用3#、4#配方生产的电缆管,抗折、外压荷载均高于石棉水泥电缆管,吸水率略高,但满足JC 980-2005《纤维水泥电缆管及其接头》中吸水率不大于23%的要求,因此,3#、4#均符合标准要求,考虑到成本因素,选取3#为生产配方。

确定纤维的品种及复合性能研究,不同纤维的长度、直径的分散系数规律,均匀性分布效果评价用于水泥基材料的纤维种类很多,有钢纤维、石棉纤维、纤维素纤维、玻璃纤维、碳纤维、尼龙纤维、维纶纤维和聚丙烯纤维等。

表7 确定纤维增强材料配比的试验结果(部分)

?

表8 物理性能测试结果

?

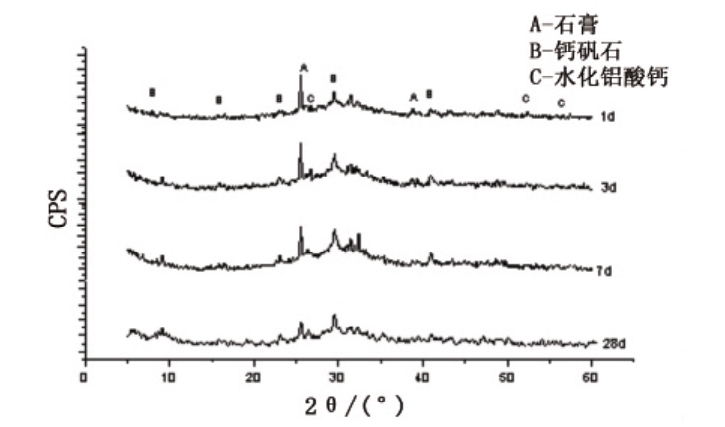

本文运用SEM和XRD两种检测手段,对制备的生态型胶凝材料水化产物的种类和结构进行分析,并研究该胶凝材料水化产物形成过程中的物理和化学变化,提出该体系的水化硬化机理。

图1 生态水泥XRD图谱

(1)以粉煤灰、粒化高炉矿渣、脱硫石膏等制备了一种生态型胶凝材料,配比为矿渣58%、粉煤灰14%、熟料21%、脱硫石膏6%、自制CF-Ⅲ激发剂1%。该胶凝材料28d抗压强度为48.5MPa,符合 GB175-2007《通用硅酸盐水泥标准》。

(2)采用高模量维纶、海泡石纤维制备了一种复合水泥增强材料,确定了其最佳掺量,试验表明以该复合水泥增强材料与结论(1)中的生态水泥联合使用制备的水泥电缆管,符合JC 980-2005《纤维水泥电缆管及其接头》的各项要求,外压荷载28.3KN/m,抗折荷载19.7KN,吸水率20%。

原文地址:http://www.hnfutong.com/newsDetail/81.html